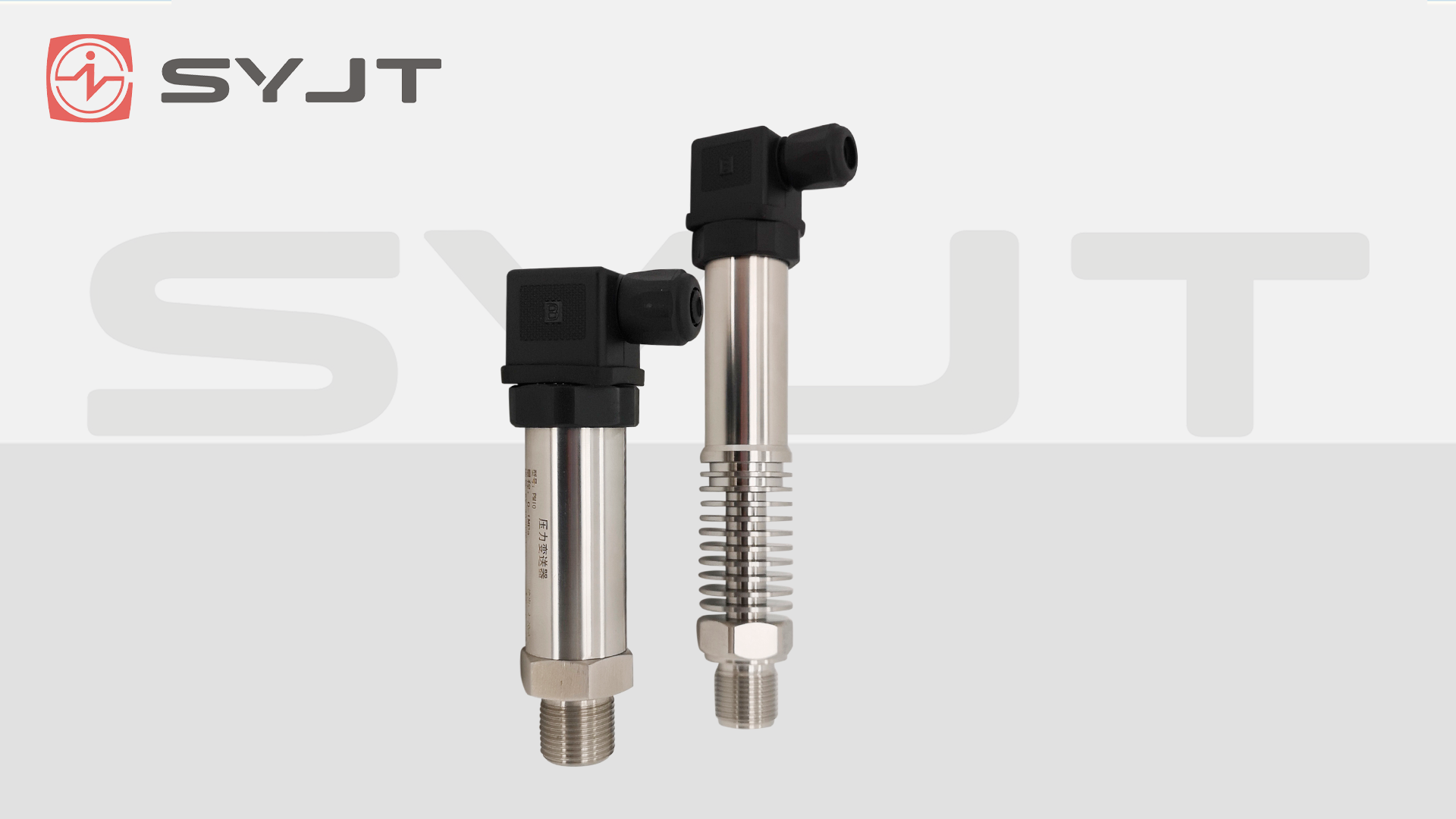

上仪精巧变送器作为工业自动化***域的核心设备,其电子电路设计融合了传感器技术、信号调理与数字化处理,实现了从物理量到标准电信号的精准转换。其核心电路可分为信号采集、信号调理、数字化处理与标准输出四大模块,各模块协同工作,确保了高精度、高稳定性的信号传输。

一、信号采集:物理量到电信号的初始转换

上仪变送器的信号采集模块以传感器为核心,根据被测物理量(如压力、温度、流量)的不同,采用压阻式、电容式或热电偶等传感技术。例如,压力变送器通过压阻式传感器感知压力变化:当压力作用于硅膜片时,膜片形变导致附着其上的压阻材料电阻值改变,形成微弱的毫伏级电压信号。这一过程将物理量直接转换为可测量的电信号,但原始信号强度低、易受干扰,需后续电路进一步处理。

二、信号调理:放大、滤波与线性化

原始电信号需经过信号调理模块优化,以消除噪声、增强信号强度并修正非线性误差。该模块包含三部分关键电路:

放大电路:采用低噪声运算放大器对微弱信号进行多级放大,确保信号强度达到后续处理要求。例如,压力变送器的毫伏级信号可能被放大至伏特级。

滤波电路:通过RC滤波器或数字滤波算法抑制高频噪声(如电磁干扰),保留有效信号频段。例如,在工业环境中,滤波电路可消除电机运行产生的50Hz工频干扰。

线性化电路:针对传感器非线性特性,采用硬件补偿(如惠斯通电桥)或软件算法(如查表法、多项式拟合)修正输出曲线,确保信号与物理量呈严格线性关系。例如,温度变送器通过激光调阻技术补偿热敏电阻的温度漂移。

三、数字化处理:温度补偿与智能校准

上仪变送器内置数字补偿算法,结合高精度温度传感器与微处理器,动态修正环境温度对测量精度的影响。其核心逻辑为:

温度数据采集:实时监测环境温度,生成温度-误差补偿模型。

动态修正:根据模型计算当前温度下的误差值,并通过数字电路调整输出信号。例如,压力变送器在-40℃至85℃宽温范围内,通过数字补偿将精度损失控制在0.02%FS以内。

智能校准:支持零点/满量程自动校准,消除长期使用导致的传感器老化误差,延长设备寿命。

四、标准输出:兼容性与抗干扰设计

处理后的信号需转换为工业标准电信号(如4-20mA、0-10V),以兼容PLC、DCS等控制系统。上仪变送器在输出模块采用以下设计:

恒流/恒压输出:4-20mA电流信号具有抗干扰能力强、传输距离远的特点,适用于长距离布线;0-10V电压信号则适用于短距离、低噪声场景。

电气隔离:通过光耦或变压器实现输入/输出/电源三端隔离,防止高压窜入损坏控制系统,同时提升共模抑制比(CMRR)。

通信协议支持:集成HART、Modbus等协议,支持远程参数配置与故障诊断,满足物联网(IoT)需求。

五、技术对比:MEMS与压电传感器的电路差异

上仪变送器根据应用场景选择MEMS或压电传感器,其电路设计存在显著差异:

维度MEMS传感器压电传感器

信号采集压阻/电容式,通过机械形变转换电信号压电效应,直接由应力产生电荷信号

信号调理需放大微伏级信号,电路复杂度高电荷信号微弱,需配套电荷放大电路

响应速度毫秒至微秒级毫秒级,适合瞬态压力监测

集成度可与ASIC芯片集成,体积小需外接调理电路,体积较大

环境适应性宽温补偿,适合消费电子与工业场景耐高压、耐腐蚀,适合极端环境

六、总结:精密电路设计的核心价值

上仪精巧变送器的电子电路设计以“高精度、高稳定性、高集成度”为目标,通过传感器技术、信号调理与数字化处理的深度融合,实现了物理量到标准电信号的精准转换。其电路模块化设计不仅提升了抗干扰能力,还通过智能补偿算法延长了设备寿命,为工业自动化提供了可靠的技术支撑。未来,随着AI算法与新材料(如石墨烯压阻材料)的应用,变送器的性能边界将进一步拓展,推动工业测量向更高精度、更广场景演进。