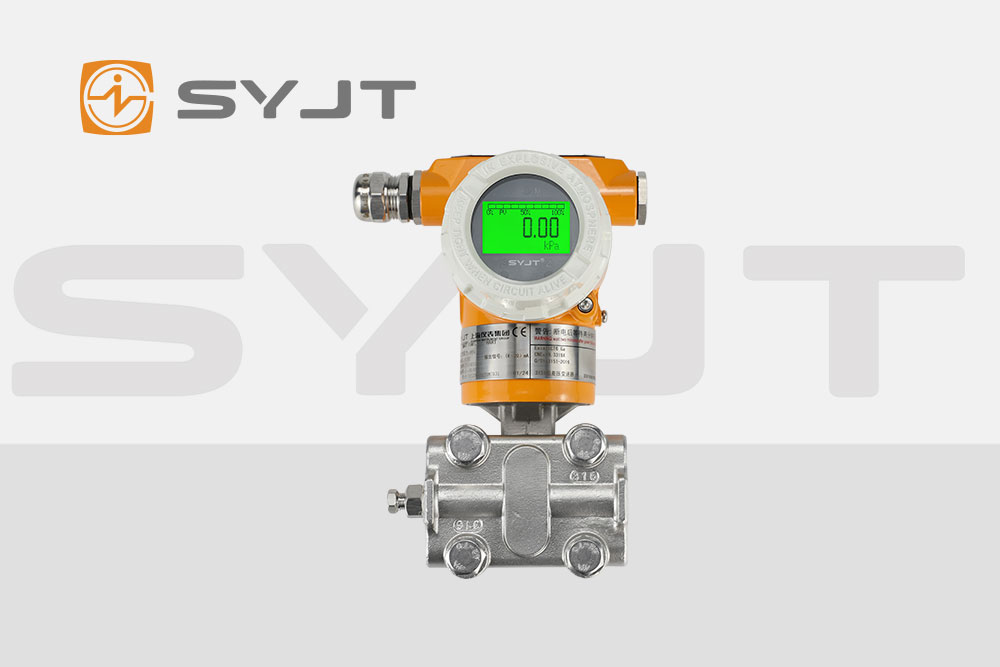

在制药行业,洁净室是确保药品生产安全与质量的核心场所。其环境控制需满足严格的洁净度标准,而压差管理是维持洁净室正压环境、防止交叉污染的关键技术。上仪高精度差压变送器凭借其先进的测量原理与可靠的技术性能,成为制药洁净室环境监控的核心设备。本文将从工作原理、技术特性及行业适配性三方面,解析其在制药***域的应用价值。

一、差压变送器的工作原理:从压力差到电信号的精准转换

差压变送器的核心功能是测量两个空间之间的压力差(ΔP),并将其转换为标准电信号(如4-20mA)输出。其工作原理可分为三个关键步骤:

压力传导与膜片变形

变送器通过正压端(High)和负压端(Low)分别连接洁净室与外部空间。当两侧压力存在差异时,压力差作用于传感器内部的隔离膜片,使其产生与ΔP成正比的微小形变。上仪产品采用压阻式扩散硅传感器,通过硅晶体的压阻效应,将膜片形变转化为电阻值变化。

电桥电路与信号放大

传感器内部集成惠斯通电桥电路,电阻变化导致电桥失衡,输出与ΔP成线性关系的微弱电压信号。上仪变送器通过高精度运算放大器对信号进行多级放大,消除噪声干扰,确保信号稳定性。

温度补偿与线性化处理

制药洁净室可能存在温度波动,影响传感器灵敏度。上仪采用激光调阻技术实现温度补偿,通过内置算法对不同温度下的测量值进行实时修正。同时,微处理器对信号进行非线性校正,使输出电流与ΔP严格呈线性关系,满足制药行业对测量精度的严苛要求。

二、技术特性:高精度、高可靠性与行业适配性

上仪高精度差压变送器的技术设计紧密贴合制药行业需求,其核心特性包括:

测量精度与稳定性

产品测量精度可达0.1%FS(满量程百分比),长期稳定性优于0.25%FS/年。这一性能指标确保洁净室压差监控的实时性与准确性,避免因压差波动导致洁净度失效。例如,在A级洁净区与相邻B级区的压差控制中,0.1%的精度可**捕捉0.1Pa级的微小变化,满足GMP规范对压差梯度的要求。

抗干扰与防护设计

制药环境可能存在电磁干扰、腐蚀性气体或粉尘。上仪变送器采用全不锈钢外壳与IP67防护等级,有效隔离外部污染;内置反向极性保护与限流电路,防止电源误接或过载导致的设备损坏。此外,传感器膜片采用特殊涂层,可抵抗酒精、过氧化氢等消毒剂的腐蚀,延长设备使用寿命。

灵活的输出与通信协议

产品支持4-20mA电流输出、RS485数字通信及HART协议,可无缝接入制药企业的DCS(分布式控制系统)或SCADA(数据采集与监控系统)。通过ModBus-RTU协议,单台变送器可实现2000米远距离通信,满足大型洁净厂房的集中监控需求。

正负迁移与量程适配

制药洁净室的压差测量常需应对复杂工况。例如,当变送器安装位置低于洁净室**点时,需通过负迁移技术将测量起点调整至参考点以下。上仪变送器支持±**量程迁移,用户可通过手操器或上位机软件灵活设置量程范围(如-50~50Pa),适应不同洁净级别的压差控制需求。

三、行业适配性:从设计到应用的深度优化

上仪高精度差压变送器的技术特性与制药行业需求高度契合,其适配性体现在以下层面:

符合GMP与ISO标准

产品通过CE认***与ATEX防爆认***,满足制药行业对设备合规性的要求。其测量数据可追溯至国际标准压力源,确保洁净室压差监控符合ISO 14644-1与GMP附录1的规范。

快速响应与实时报警

洁净室压差波动需在秒级内被检测并反馈。上仪变送器响应时间≤50ms,配合DCS系统的阈值设定功能,可实时触发声光报警或联动风机、风阀调节,维持压差稳定。

易维护与低成本运维

产品采用模块化设计,传感器与电子单元可独立更换,减少停机时间。同时,支持在线校准功能,无需拆卸设备即可通过标准压力源完成精度验***,降低制药企业的运维成本。

上仪高精度差压变送器通过压阻式传感技术、温度补偿算法与高防护设计,为制药洁净室提供了精准、可靠的压差监控解决方案。其技术特性不仅满足了行业对测量精度、环境适应性与合规性的要求,更通过灵活的量程迁移与远程通信功能,助力制药企业实现智能化环境控制。随着制药行业对生产安全与质量控制的持续升级,高精度差压变送器将成为洁净室环境管理的核心基础设施。