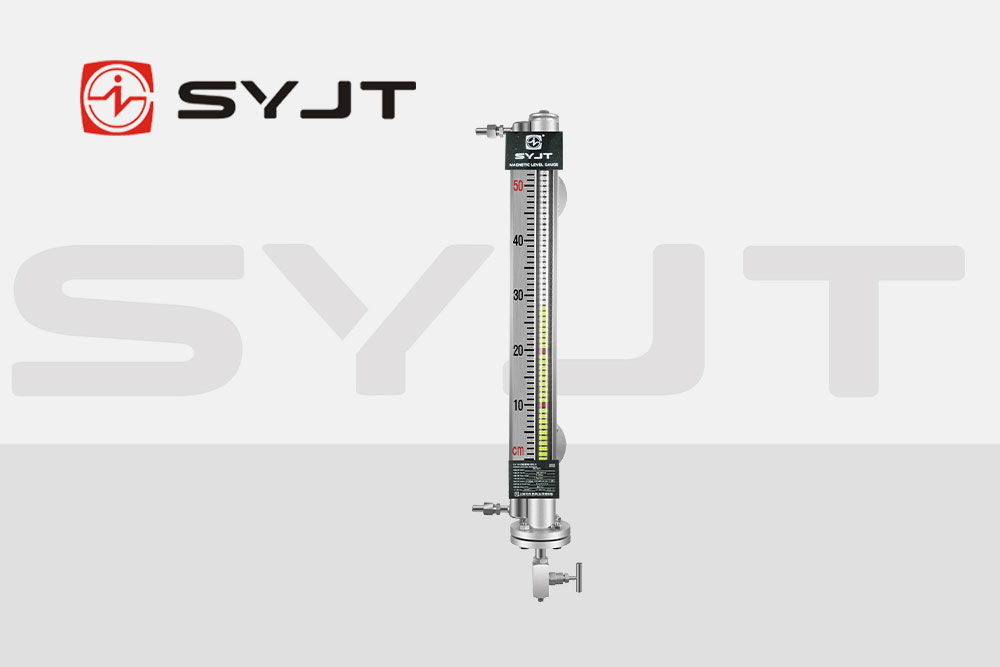

在化工、能源等连续生产***域,高温高压环境对液位测量仪表的可靠性提出了严苛要求。传统液位计常因材料失效、磁耦合紊乱或机械结构变形导致测量失准,而上仪股份通过技术创新与材料优化,构建了系统化的高温高压解决方案,使磁翻板液位计在极端工况下仍能保持稳定运行。

技术核心:磁耦合系统的抗高温设计

磁翻板液位计的显示依赖浮子磁钢与翻板磁钢的磁耦合作用,而高温是破坏这一机制的首要因素。传统铁氧体磁钢的剩磁强度随温度升高呈指数级衰减,当温度超过居里点时磁性完全消失。上仪采用钕铁硼永磁体(磁通量≥120mT)替代传统磁钢,其居里温度比普通磁钢高20%以上,配合三级磁环设计,在50mm轴向间距下仍能保持60mm表面磁场强度,确保高温环境下磁耦合强度稳定。

材料革新:应对热膨胀与介质腐蚀

高温介质会导致液位计主体与浮子材料产生热应力集中。上仪针对不同介质特性优化材料组合:主体管采用316L不锈钢(线膨胀系数16.5×10⁻⁶/℃)或钛合金,浮子则根据介质密度选择聚四氟乙烯(PTFE,线膨胀系数100×10⁻⁶/℃)或轻质铝合金。通过密度匹配技术(ρ_m/ρ_f=0.85~1.15),使浮子与浮筒间隙始终处于动态平衡状态,避免卡滞或摩擦力异常。

对于强腐蚀介质,上仪突破传统涂层工艺的局限,采用整体衬氟或哈氏合金(Hastelloy C-276)结构,从根源上隔绝腐蚀路径。其专利设计的钢塑复合管内衬,通过分子级粘接技术消除涂层脱落风险,在盐酸、硫酸等强酸环境中寿命提升3倍以上。

结构优化:消除介质干扰与机械疲劳

高温介质(如蒸汽、导热油)的密度与黏度随温度剧烈变化,气泡产生会导致浮子运动失真。上仪通过流体力学仿真优化浮子形状,采用锥形或流线型设计减少介质阻力,同时配备自润滑导轨(PTFE材质),将摩擦系数降低至0.05以下。针对高频启停工况,磁翻柱内部嵌入钴铬合金磁片(矫顽力≥800kA/m),通过磁极异性相吸原理保持初始白色显示状态,翻转扭矩控制在0.1N·m以内,避免因机械疲劳导致显示滞后。

远传系统:抗干扰与精度保障

配备4-20mA远传变送器的型号采用干簧管阵列技术,浮子内置磁环触发对应位置的干簧管闭合,形成电阻分压网络。上仪通过精密运算放大器将电阻值转换为电流信号,零点(4mA)对应**液位,满量程(20mA)对应**液位,线性误差≤±0.5%FS。HART协议型号进一步支持数字信号叠加,实现远程诊断与参数修改,即使在高温电磁干扰环境下仍能保持信号稳定性。

对比传统方案:可靠性全面提升

相较于传统磁翻板液位计,上仪高温高压型号在三大维度实现突破:

温度耐受性:普通型≤150℃,上仪高温型支持450℃(部分型号达520℃),覆盖超临界流体场景;

压力适应性:普通型≤6.3MPa,上仪高压型支持6.3-32MPa,满足化工反应釜需求;

防腐能力:传统涂层易脱落,上仪整体衬氟或哈氏合金结构实现零渗透,强酸介质寿命提升3倍。

通过磁材料升级、结构优化与智能远传技术的融合,上仪磁翻板液位计在高温高压工况下实现了从“能用”到“稳定用”的跨越,为工业安全与效率提供了关键支撑。