在工业测温***域,防腐热电偶作为化工、冶金、电力等行业的核心传感器,其性能直接关系到高温腐蚀环境下的生产安全与效率。传统防腐热电偶虽具备耐酸碱、抗氧化的材料优势,但存在信号传输距离受限、功能单一等痛点。随着物联网与工业互联网技术的突破,上仪防腐热电偶通过集成4-20mA标准化输出与无线传输模块,实现了从“被动测温”到“主动预警”的智能化跃迁。本文将从技术原理层面,解析这一升级的核心逻辑。

一、防腐热电偶的基础构造与材料创新

1.1 热电效应与材料选择

防腐热电偶的工作原理基于塞贝克效应:两种异质金属导体(如K型热电偶的镍铬-镍硅合金)在温度梯度下产生热电势,其大小与温差呈线性关系。与传统热电偶不同,防腐型产品采用高温合金作为热敏元件材料,例如:

镍铬-镍硅合金(K型):抗氧化性强,适用于硫酸、盐酸等强腐蚀性介质;

镍铬-铜镍合金(E型):耐氯离子腐蚀,专为氯碱行业设计;

聚四氟乙烯(F46)包覆层:在石油化工***域,通过外包覆F46材料,可抵御硝酸、氢氧化钠等介质的侵蚀,延长使用寿命。

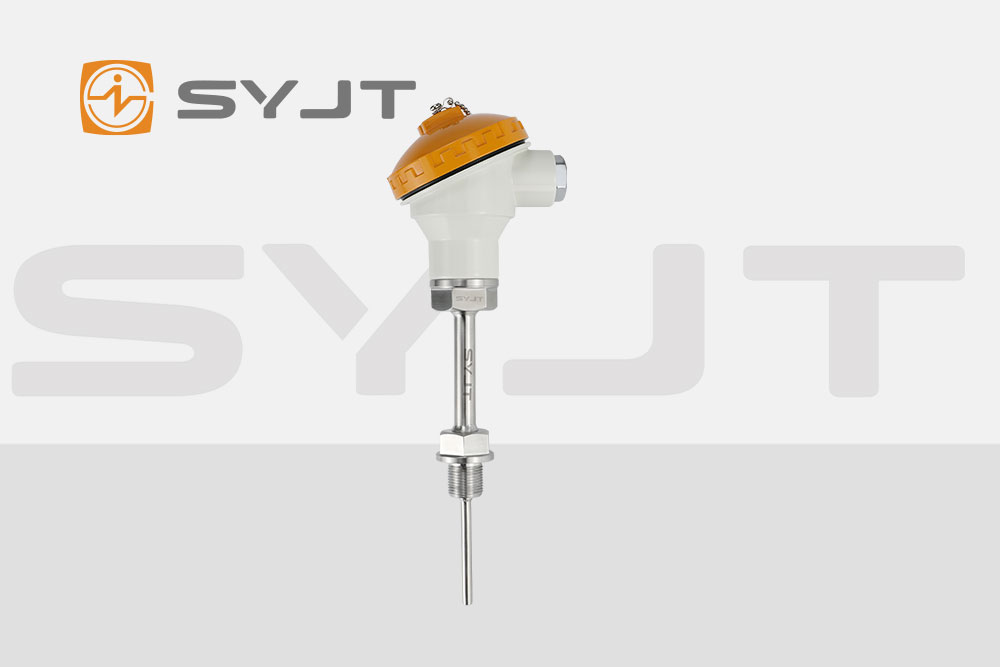

1.2 防爆与防腐结构设计

为适应易燃易爆环境,防腐热电偶的防爆结构采用间隙隔爆原理:

高强度接线盒:将电火花、高温部件密封于腔体内,接合面间隙≤0.2mm,通过火焰淬熄和冷却效应阻止能量外泄,符合GB3836标准中ExdⅡCT6的防爆等级要求;

双层保护管:内层为耐腐蚀合金,外层为防爆金属壳,既隔离腐蚀介质,又防止机械损伤。

二、4-20mA标准化输出的技术突破

2.1 信号转换与线性化处理

传统热电偶输出为毫伏级电压信号,易受长距离传输干扰。4-20mA输出模块通过以下步骤实现标准化:

热电势采集:热电偶产生的微弱电压信号经低噪声仪表放大器处理,抑制工频干扰(50/60Hz);

冷端补偿:采用数字补偿技术,在接线盒内集成PT100热电阻,实时监测冷端温度,通过查表法+多项式拟合消除环境温度波动影响,精度提升至±0.1℃;

V/I转换:将放大后的电压信号转换为4-20mA电流信号,其中4mA对应量程下限,20mA对应量程上限,实现零点漂移自诊断;

线性化校正:对热电偶的非线性特性,采用多段折线逼近法进行校正,确保输出电流与温度呈线性关系。

2.2 二线制与三线制接线优势

二线制:电源与信号共用两根导线,节省布线成本,适用于短距离传输;

三线制:增加一根补偿导线,用于消除线路电阻误差,提升长距离传输精度;

抗干扰设计:通过光电隔离与限流电路,确保模块在故障状态下不会引燃爆炸性气体,同时采用AES-128加密传输,防止非法截获与篡改。

三、无线传输模块的原理与架构创新

3.1 低功耗无线协议选择

无线传输模块采用LoRa(远距离低功耗)与FSK(频移键控)双模设计:

LoRa模式:适用于分散测温点(如管道、罐体),通过扩频技术实现1-5km传输距离,功耗仅μA级,支持电池供电5年以上;

FSK模式:针对高频测量场景(如反应釜温度波动监测),提供433MHz频段的高速传输,速率可达200kbps;

动态功耗调节:模块内置休眠模式(无数据传输时电流≤2μA),当温度变化超过阈值或定时触发时,10ms内恢复工作状态;

能量采集:可选配热电发电机(TEG),利用测温点与环境的温差发电,实现自供电。

3.2 信号处理与抗干扰体系

无线模块集成三级抗干扰机制:

硬件滤波:采用LC谐振电路滤除高频噪声,结合低噪声仪表放大器抑制工频干扰;

软件算法:通过快速傅里叶变换(FFT)分离有效信号与噪声频段,信噪比提升20dB;

编码冗余:采用曼彻斯特编码与CRC校验,误码率控制在10⁻⁹以下。

3.3 边缘计算与云端协同架构

系统采用“端-边-云”三级架构:

终端层:无线热电偶模块内置微控制器(MCU),实现数据预处理(如冷端补偿、非线性校正);

边缘层:部署在现场的工业网关执行协议转换(Modbus转MQTT)、数据聚合与异常初筛;

云端层:通过时序数据库(如InfluxDB)存储历史数据,结合机器学习模型预测设备寿命与故障风险。

四、智能化升级的协同效应

4.1 空间解耦与移动监测

无线传输突破了有线传输的距离限制,支持移动设备(如AGV小车)的温度监测,同时通过软件定义(SDN)技术,可动态加载振动、压力等多参数监测模块,实现“一机多用”。

4.2 时间压缩与实时干预

从“事后记录”转向“实时干预”,延迟从秒级降至毫秒级。例如,当温度超过安全阈值时,系统可自动触发报警,并通过云端推送至运维人员。

4.3 功能扩展与自诊断能力

系统内置多重安全防护:

断线检测:通过监测热电偶回路电阻(正常值≈1000Ω·m),异常时触发报警;

本质安全设计:采用限流电路,确保模块在故障状态下不会引燃爆炸性气体;

自校准功能:定期通过内置标准源对热电偶进行校准,消除长期使用导致的漂移。

五、技术升级的行业价值

上仪防腐热电偶的智能化升级,本质是物理层(热电效应)、信号层(无线传输)、数据层(边缘计算)的三维创新。这一变革不仅提升了高危行业温度监测的安全性,更为工业互联网(IIoT)提供了标准化的感知节点,推动制造业向“自感知、自决策、自执行”的智能体演进。未来,随着5G与数字孪生技术的渗透,防腐热电偶将进一步融入虚拟工厂模型,成为连接物理**与数字空间的“温度神经元”。