在工业自动化***域,液位测量与控制是保障生产连续性和稳定性的核心环节。上仪音叉液位计凭借其独特的振动检测原理与高可靠性,成为PLC(可编程逻辑控制器)系统中实现液位自动化控制的关键传感器。本文将从技术原理、硬件集成、信号处理及系统优化四个维度,解析音叉液位计与PLC系统的集成机制。

一、音叉液位计的技术原理:振动频率的精密捕捉

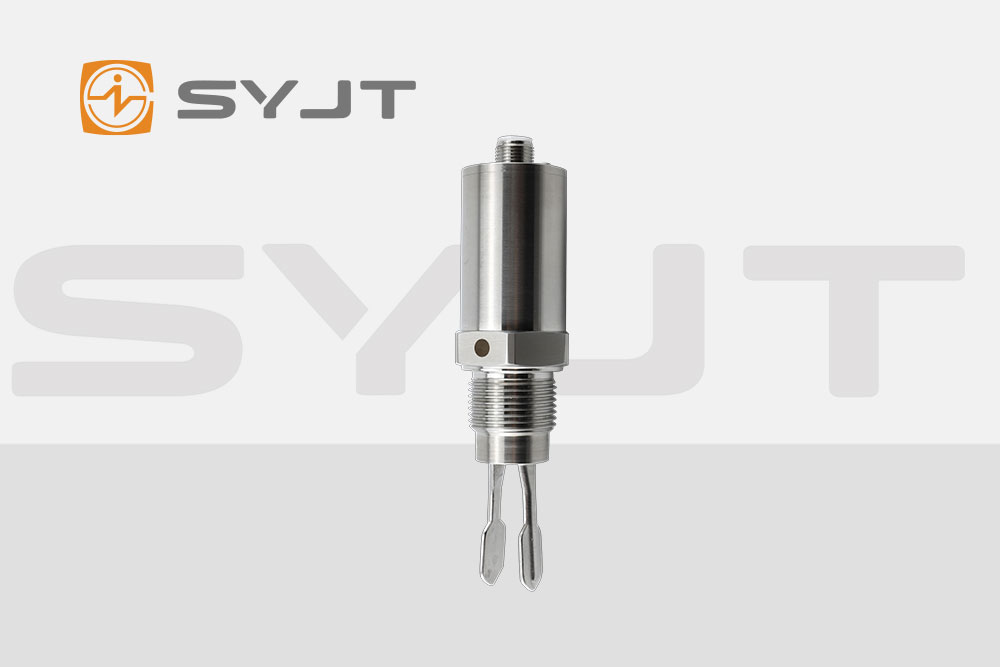

上仪音叉液位计的核心基于压电晶体驱动的共振频率检测技术。其内部结构包含一对金属音叉,通过压电陶瓷片施加高频电信号,使音叉以固有频率(通常为300±50Hz)振动。当音叉接触液体时,介质密度变化导致振动系统的质量负载增加,同时阻尼效应增强,进而引发振动频率和振幅的显著衰减。这一物理变化被内置的压电检测电路实时捕获,并转换为电信号幅度的变化。

智能电路通过分析信号衰减幅度与预设阈值的对比,输出开关量信号(如24V DC通断信号)。该信号直接对应液位状态(存在/缺失),为PLC系统提供明确的控制依据。相较于传统浮球式或电容式液位计,音叉液位计的检测机制不受介质电导率、气泡或湍流干扰,尤其适用于粘稠液体(如润滑油、糖浆)或含杂质介质的测量。

二、硬件集成:电气接口与信号适配

1. 电源与信号接口设计

上仪音叉液位计采用宽电压供电设计(10-55V DC),典型应用中以24V DC为标准电源。其输出端子通常包含三组触点:

L+(电源正极):连接PLC输入模块的公共端(COM);

L-(电源负极):接地或连接PLC负极;

OUT(信号输出):通过继电器或晶体管输出液位状态信号。

在PLC侧,需根据输入模块类型(如NPN/PNP集电极开路或源型输入)配置接线方式。例如,源型输入模块要求OUT端接PLC正极,而NPN型模块则需OUT端接负极以形成回路。

2. 防护与抗干扰设计

为应对工业现场的电磁干扰(EMI),音叉液位计采用全金属外壳屏蔽,并配备双层密封结构防止液体渗入。信号传输线建议使用屏蔽双绞线(如RVVP 2×1.5mm²),且屏蔽层需单端接地至PLC机柜,以避免地环路干扰。

三、信号处理:从开关量到逻辑控制

1. PLC输入模块配置

在PLC编程软件中,需将音叉液位计对应的输入点(如I0.0)配置为数字量输入通道。根据液位控制需求,可设置上升沿触发(液位到达)或下降沿触发(液位离开)的中断事件,以实现实时响应。

2. 逻辑控制策略

典型的液位控制逻辑包含以下步骤:

液位检测:当音叉接触液体时,OUT端导通,PLC输入点状态由0变为1;

条件判断:通过比较指令(如CMP)或位逻辑指令(如AND/OR)判断液位是否达到设定阈值;

控制输出:若液位超限,PLC输出模块驱动报警装置(如蜂鸣器)或执行机构(如电磁阀、泵),实现自动排液或补液。

例如,在储罐液位控制中,可通过PLC的PID指令块实现闭环控制:当液位低于下限时启动进料泵,高于上限时停止泵并开启排水阀。

四、系统优化:提升可靠性与维护性

1. 灵敏度校准

上仪音叉液位计提供多级灵敏度调节功能(如1-10档),用户可根据介质特性(如密度、粘度)调整检测阈值。例如,低密度液体(如汽油)需降低灵敏度以避免误触发,而高粘度介质(如沥青)则需提高灵敏度以确保快速响应。

2. 故障诊断与冗余设计

为增强系统鲁棒性,可采用以下措施:

双音叉冗余:在关键液位点安装两台音叉液位计,通过PLC的OR逻辑实现故障安全控制;

自检功能:利用PLC的定时扫描程序检测音叉液位计的输出状态,若持续无变化则触发报警,提示设备故障;

HART协议通信:部分高端型号支持HART协议,可通过PLC的通信模块读取实时振动频率、温度等参数,实现预测性维护。

3. 环境适应性优化

针对高温(>150℃)或腐蚀性环境,需选用特殊材质音叉(如哈氏合金C-276或钛合金),并配置隔热套管或防腐涂层。此外,在强振动场景中,需通过减震支架固定音叉液位计,避免机械共振导致误动作。

五、技术展望:向智能化与网络化演进

随着工业4.0的推进,上仪音叉液位计正逐步融入物联网(IoT)生态。新一代智能型产品已具备以下特性:

边缘计算能力:内置微处理器可实现本地数据预处理,仅上传异常事件以减少通信负载;

无线通信模块:支持LoRa或NB-IoT协议,实现远程监控与参数配置;

数字孪生集成:通过OPC UA或MQTT协议与SCADA系统同步,构建虚拟液位模型以优化控制策略。

上仪音叉液位计与PLC系统的集成,通过振动频率检测与逻辑控制的深度融合,为工业液位管理提供了高精度、高可靠性的解决方案。从硬件接口的标准化设计到软件逻辑的灵活配置,再到系统冗余与故障诊断的优化,这一技术组合正持续推动自动化控制向智能化、网络化方向演进。未来,随着材料科学与通信技术的突破,音叉液位计将在极端工况(如超低温、强辐射)与复杂介质(如纳米流体、多相流)的测量中发挥更大价值。